Sicherheit geht vor: Best Practices für den Betrieb eines Gruppenschneiders

Die Bedienung eines Mehrscheiben-Rollschneiders ist eine komplexe Aufgabe, die ein umfassendes Verständnis der Maschinen und der Sicherheitsprotokolle zum Schutz der Bediener und der umliegenden Mitarbeiter erfordert. Bei Hengli legen wir größten Wert auf Sicherheit und Effizienz und stellen sicher, dass unsere Bediener über das notwendige Wissen und die notwendigen Fähigkeiten für optimale Leistung verfügen. Dieser Artikel befasst sich mit den bewährten Verfahren für den Betrieb eines Mehrscheiben-Rollschneiders und betont die Bedeutung der Sicherheit.

Den Gang Slitter verstehen

Ein Mehrfach-Rollschneider ist eine spezialisierte und leistungsstarke Maschine, die in Branchen wie der Fertigung, Metallverarbeitung und Papierproduktion weit verbreitet ist. Seine Hauptfunktion besteht darin, große Materialrollen, oft als Mastercoils bezeichnet, in schmalere Streifen oder Breiten zu schneiden, die handlicher und für die Weiterverarbeitung oder Endanwendung geeignet sind. Dieser Prozess ist in verschiedenen Produktionslinien unerlässlich, in denen eine präzise Materialdimensionierung entscheidend ist.

Die Effektivität und Effizienz eines Mehrfachschneiders hängen maßgeblich von seinem Design und der Funktionalität seiner Komponenten ab. Darüber hinaus spielen die Spannungskontrollsysteme, Wickelmechanismen und Materialhandhabungsfunktionen eine entscheidende Rolle bei der Erzielung einer konsistenten und qualitativ hochwertigen Ausgabe.

Ein qualifizierter Bediener muss die Fähigkeiten, Einschränkungen und Sicherheitsprotokolle der Maschine genau kennen. Die ordnungsgemäße Einrichtung, Wartung und Bedienung des Mehrfachschneiders sind nicht nur für die Optimierung der Produktivität, sondern auch für die Unfallverhütung und die Gewährleistung einer sicheren Arbeitsumgebung von entscheidender Bedeutung. Dazu gehören regelmäßige Inspektionen, die Einhaltung von Sicherheitsstandards und die kontinuierliche Überwachung der Maschinenleistung während des Betriebs.

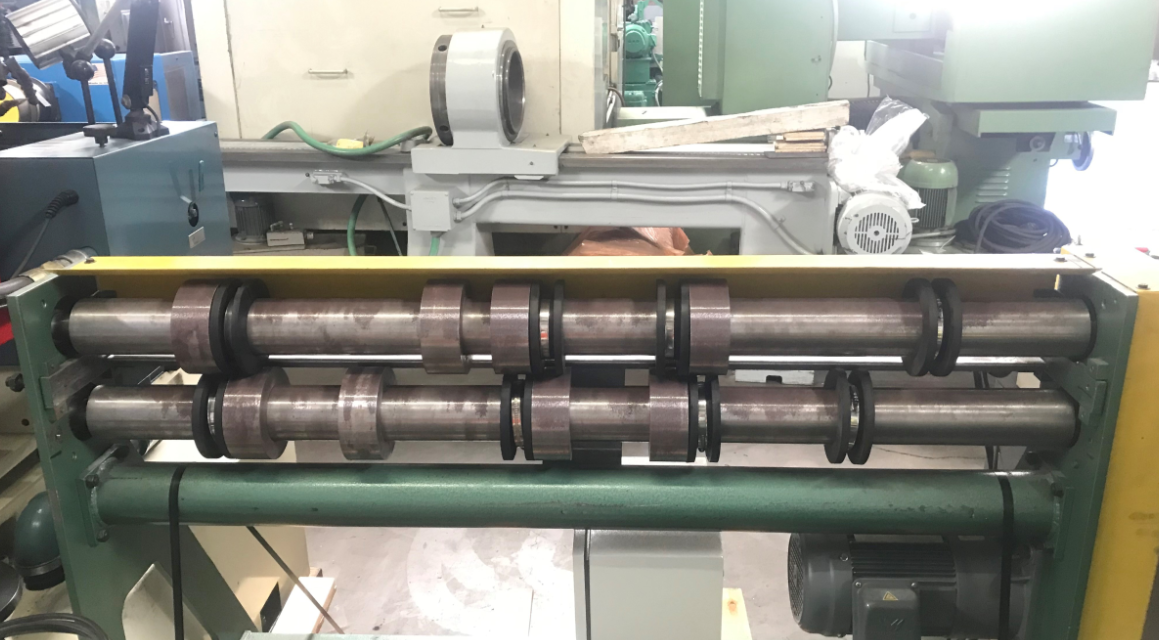

Schlüsselkomponenten eines Gruppenschneiders

- Klingen: Das Herzstück des Schneideprozesses. Hochwertige Klingen sorgen für saubere Schnitte und verringern das Risiko von Staus oder Unfällen.

- Rollen: Diese führen das Material durch die Maschine und spielen eine wichtige Rolle bei der Aufrechterhaltung der Spannung.

- Antriebsmechanismus: Verantwortlich für die Bewegung der Klingen und Walzen und sorgt für einen präzisen Betrieb.

- Bedienfeld: Bietet Bedienern die erforderlichen Steuerelemente zum Anpassen von Einstellungen und Überwachen der Leistung.

- Sicherheitsvorrichtungen: Unverzichtbar zum Schutz des Bedieners vor beweglichen Teilen und potenziellen Gefahren.

Sicherheitsüberprüfungen vor der Inbetriebnahme

Vor dem Einsatz des Mehrfachschneiders ist es wichtig, gründliche Sicherheitsprüfungen durchzuführen. Dieser proaktive Ansatz minimiert Risiken und stellt sicher, dass die Anlage ordnungsgemäß funktioniert.

1. Überprüfen Sie die Ausrüstung

Vor der Inbetriebnahme eines Rollenschneiders ist eine gründliche Überprüfung der Anlage unerlässlich, um einen sicheren und effizienten Betrieb zu gewährleisten. Überprüfen Sie zunächst die Klingen auf Verschleiß oder Beschädigungen, da stumpfe oder beschädigte Klingen das Unfallrisiko erhöhen können. Überprüfen Sie anschließend die Walzen auf Sauberkeit und reibungslose Funktion sowie auf betriebsbehindernde Ablagerungen. Überprüfen Sie auch das Bedienfeld auf einwandfreie Funktion aller Tasten und Notausschalter. Stellen Sie abschließend sicher, dass alle Schutzvorrichtungen ordnungsgemäß angebracht und unbeschädigt sind, da diese den Bediener vor potenziellen Gefahren schützen.

2. Sicherheitsprotokolle überprüfen

Die Implementierung von Lockout/Tagout-Verfahren (LOTO) ist für die Sicherheit bei der Wartung eines Mehrfachschneiders unerlässlich. Sie stellt sicher, dass die Maschine während Reparaturen oder Inspektionen vollständig stromlos ist und nicht versehentlich aktiviert werden kann. Dieses Verfahren schützt die Arbeiter vor gefährlichen Energiefreisetzungen, die Verletzungen verursachen könnten.

Darüber hinaus ist es wichtig, sich mit Notfallmaßnahmen gut auszukennen. Dies bedeutet, im Falle eines Unfalls oder Geräteausfalls schnell und effektiv reagieren zu können. Dazu gehört das Wissen über die Position und Verwendung von Not-Aus-Tasten, Erste-Hilfe-Protokolle und die Schritte zum sicheren Abschalten der Maschine, um weiteren Schaden zu verhindern.

3. Persönliche Schutzausrüstung (PSA)

Das Tragen der entsprechenden PSA ist unerlässlich. Bediener sollten Folgendes tun:

- Schutzbrille: Schützt die Augen vor herumfliegenden Trümmern.

- Handschuhe: Sorgen für einen festen Griff beim Umgang mit Materialien.

- Stiefel mit Stahlkappe: Schützen Sie die Füße vor schweren Materialien und Geräten.

- Gehörschutz: Reduzieren Sie das Risiko eines Hörverlusts in lauten Umgebungen.

Betriebliche Best Practices

Sobald die Vorprüfungen abgeschlossen sind, können die Bediener mit dem Gruppenschnittprozess beginnen. Die Einhaltung bewährter Verfahren während des Betriebs ist für die Aufrechterhaltung von Sicherheit und Effizienz unerlässlich.

1. Sachgemäße Materialhandhabung

Material einlegen: Achten Sie auf eine gleichmäßige Materialverteilung, um Staus zu vermeiden. Verwenden Sie beim Umgang mit schweren Rollen mechanische Unterstützung.

Spannungskontrolle: Sorgen Sie für die richtige Spannung des Materials, um ein Verrutschen oder ungleichmäßige Schnitte zu vermeiden.

2. Überwachen Sie die Maschinenleistung

Regelmäßige Kontrollen: Überwachen Sie die Maschine kontinuierlich auf ungewöhnliche Geräusche oder Vibrationen, die auf eine Fehlfunktion hinweisen können.

Anpassungen: Nehmen Sie je nach verarbeitetem Material die erforderlichen Anpassungen an der Klingenhöhe und -spannung vor.

3. Kommunikation

Eine effektive Kommunikation zwischen den Teammitgliedern ist unerlässlich. Die Mitarbeiter sollten:

Handzeichen verwenden: Geben Sie klare Signale für die Bedienung der Maschine, insbesondere in lauten Umgebungen.

Führen Sie regelmäßige Besprechungen durch: Halten Sie Besprechungen ab, um Sicherheitsprotokolle und Aktualisierungen der Betriebsabläufe zu besprechen.

4. Notfallvorsorge

Betreiber müssen auf Notfälle vorbereitet sein. Dazu gehört:

Position der Not-Aus-Schalter: Machen Sie sich mit der Position der Not-Aus-Schalter und ihrer Verwendung vertraut.

Erste-Hilfe-Kästen: Stellen Sie sicher, dass Erste-Hilfe-Kästen leicht zugänglich und mit den notwendigen Vorräten ausgestattet sind.

Postoperative Verfahren

Ein sauberer und ordentlicher Arbeitsbereich ist entscheidend für die Sicherheit und Effizienz beim Betrieb einer Mehrscheiben-Schneidemaschine. Entfernen Sie zunächst Schmutz und Abfälle aus dem Bereich, um Ausrutschen, Stürzen oder anderen Unfällen vorzubeugen. Darüber hinaus ist es wichtig, die Maschine und die Umgebung auf Anzeichen von Verschleiß oder Beschädigungen zu überprüfen, die während des Betriebs aufgetreten sein könnten. Beheben Sie etwaige Probleme umgehend, um weitere Komplikationen zu vermeiden.

Zu den regelmäßigen Wartungskontrollen gehören das Schärfen oder der Austausch von Klingen, um die Schneidleistung sicherzustellen, und das Schmieren aller beweglichen Teile, um übermäßigen Verschleiß zu vermeiden. Die Dokumentation der Betriebsabläufe ist entscheidend, um Trends oder potenzielle Probleme zu erkennen. Eine genaue Dokumentation der verarbeiteten Materialien und die Erfassung der Betriebsstunden helfen dabei, rechtzeitige Wartungsarbeiten zu planen und die Gesamtleistung der Maschine zu verbessern.

Abschluss

Der sichere und effiziente Betrieb einer Mehrscheiben-Schneidemaschine ist ein vielschichtiges Unterfangen, das Best Practices und kontinuierliche Verbesserung erfordert. Indem Unternehmen der Sicherheit höchste Priorität einräumen, gründliche Kontrollen vor Inbetriebnahme durchführen und eine Kultur der Kommunikation und Schulung fördern, können sie die Sicherheit und Produktivität ihrer Betriebsabläufe steigern.

Bei Hengli legen wir Wert darauf, die notwendigen Ressourcen und Schulungen bereitzustellen, damit unsere Mitarbeiter ihre Aufgaben sicher und kompetent ausführen können. Durch die Einhaltung dieser bewährten Verfahren gewährleisten wir gemeinsam eine sichere Arbeitsumgebung und optimale Betriebseffizienz.

Oben werden die Sicherheitsvorkehrungen für die Schneidemaschine kurz vorgestellt. Wenn Sie mehr erfahren oder Schneidemaschinenausrüstung kaufen möchten, kontaktieren Sie uns bitte.

Hengli ist ein führender Hersteller von Mehrfach-Schneidemaschinen . Innovation und Spitzentechnologie bilden die Grundlage für Hengli. Die Hauptproduktreihe ist nahtlos mit der weltweit führenden Technologie verknüpft und findet breite Anwendung in Schlüsselbereichen der chinesischen Wirtschaft, wie beispielsweise in der Automobilherstellung und -teileverarbeitung, der Stahlmetallurgie, der Elektrizitätswirtschaft und der Metallverpackung. Mit der Vision, ein Pionier in der Metallfilzformungsindustrie zu werden, engagiert sich Hengli konsequent für Innovation und Markenaufbau, um den Wohlstand und die Entwicklung der chinesischen Anlagenbauindustrie zu fördern.

Hengli stellt Innovation an erste Stelle, konzentriert sich unbeirrt auf den technologischen Fortschritt, strebt danach, ein technologischer Pionier und Marktführer zu werden, fördert den Fortschritt der chinesischen Geräteherstellungsindustrie und setzt neue Maßstäbe für Qualität und Leistung auf dem Weltmarkt.