Maximierung der Scherlinieneffizienz mit konstanter Kraft: Ein umfassender Leitfaden

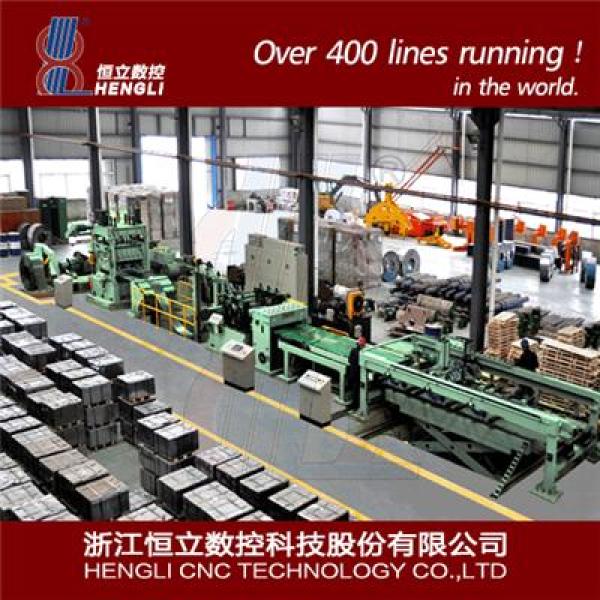

In der hart umkämpften Fertigungsindustrie ist die Effizienz der Scherenlinie ein entscheidender Faktor, der den Unternehmenserfolg maßgeblich beeinflussen kann. Wir bei Hengli verstehen die schwierige Balance zwischen Produktionsbeschleunigung und höchster Qualität. Dieser umfassende Leitfaden beleuchtet die Strategien und Innovationen, die Ihren Scherenbetrieb revolutionieren und so nicht nur schneller, sondern auch qualitativ hochwertiger produzieren.

Erfahren Sie mehr über Scherlinienoperationen

Bevor wir uns mit Möglichkeiten zur Effizienzsteigerung befassen, ist es wichtig zu verstehen, was Scherlinien bedeuten. Eine Scherlinie ist eine Reihe von Prozessen zum Zuschneiden von Blechen oder Platten. Dieser Vorgang ist in verschiedenen Branchen von grundlegender Bedeutung, darunter in der Automobilindustrie, der Luft- und Raumfahrt und dem Bauwesen. Die Effizienz dieser Produktionslinien wirkt sich direkt auf Produktionsgeschwindigkeit, Kosten und Produktqualität aus.

Strategische Planung für optimale Effizienz

Der erste Schritt zur Verbesserung der Effizienz von Scherenanlagen ist eine sorgfältige strategische Planung. Bei Hengli legen wir Wert auf eine durchdachte Produktionsplanung im Einklang mit Bedarfsprognosen und Bestandsmanagement. Durch die Beachtung der folgenden Punkte stellen Sie sicher, dass unsere Scherenanlagen stets mit optimaler Geschwindigkeit und ohne unnötige Ausfallzeiten laufen.

Investieren Sie in eine fortschrittliche Scherenlinie

Investitionen in modernste Technologie sind ein weiterer Eckpfeiler von Henglis Bemühungen, die Effizienz der Scherenlinie zu verbessern. Die hochmodernen Maschinen sind mit modernster Schneidtechnologie und Automatisierung ausgestattet, um die Produktionszeiten deutlich zu verkürzen und gleichzeitig Präzision und Qualität bei jedem Schnitt zu gewährleisten.

Facharbeit: Das Herzstück der Effizienz der Scherlinie

Maschinen spielen zwar eine Schlüsselrolle, doch die Bedeutung qualifizierter Arbeitskräfte kann nicht hoch genug eingeschätzt werden. Bei Hengli investieren wir in kontinuierliche Schulungs- und Weiterbildungsprogramme, um sicherzustellen, dass unsere Mitarbeiter die modernen Maschinen kompetent bedienen und auftretende Probleme lösen können. Ein kompetentes Team ist entscheidend für einen schnellen und reibungslosen Produktionsprozess.

Implementierung von Lean-Manufacturing-Prinzipien

Die Prinzipien der schlanken Fertigung bilden den Kern der Effizienzstrategie von Hengli. Durch die Beseitigung jeglicher Verschwendung und die Umsetzung kontinuierlicher Verbesserungsmaßnahmen können wir Abläufe rationalisieren, Durchlaufzeiten verkürzen und die Gesamtproduktqualität verbessern.

Qualitätskontrolle für Scherlinien

Geschwindigkeit sollte niemals auf Kosten der Qualität gehen. Henglis strenge Qualitätskontrollmaßnahmen sind in jede Phase des Scherenprozesses integriert. Von der Materialauswahl bis zur Endkontrolle stellen wir sicher, dass jedes Produkt unseren hohen Qualitätsstandards entspricht.

Wartung: Ausfallzeiten vermeiden

Proaktive Wartung ist entscheidend, um ungeplante Ausfallzeiten zu vermeiden, die Produktionspläne gefährden können. Die Wartungsprotokolle von Hengli umfassen regelmäßige Inspektionen und rechtzeitige Reparaturen, um sicherzustellen, dass unsere Maschinen stets in Top-Zustand sind.

Wie stelle ich fest, ob meine Scherlinie mit optimaler Effizienz arbeitet?

Der optimale Betrieb Ihrer Scherenlinie ist entscheidend für die Aufrechterhaltung der Produktivität und die Minimierung der Betriebskosten. Eine effizient arbeitende Scherenlinie kann Produktionsprozesse optimieren, Abfall reduzieren und Kundenanforderungen effektiv erfüllen. Um jedoch festzustellen, ob Ihre Scherenlinie mit maximaler Effizienz arbeitet, ist ein umfassender Ansatz erforderlich, der die verschiedenen leistungsbeeinflussenden Faktoren berücksichtigt.

Zunächst müssen der Gesamtdurchsatz und die Zykluszeit der Scherenlinie bewertet werden. Dazu wird die Verarbeitungsgeschwindigkeit des Materials analysiert und mit etablierten Benchmarks oder Industriestandards verglichen. Zusätzlich kann die Überwachung der Häufigkeit und Dauer von Ausfällen oder Verzögerungen Aufschluss über potenzielle Engpässe oder Ineffizienzen im System geben. Neben dem Durchsatz ist die Bewertung der Ausgabequalität ebenso wichtig. Dazu gehört die Überprüfung der Genauigkeit und Konsistenz der von den Scherenlinien erzeugten Schnitte oder Formen sowie die Identifizierung von Mängeln oder Abweichungen von den Spezifikationen. Durch die Untersuchung quantitativer und qualitativer Leistungsaspekte erhalten Sie ein umfassendes Verständnis der Effizienz der Scherenlinie und können Verbesserungspotenziale identifizieren.

Wie kann sichergestellt werden, dass eine Erhöhung der Scherliniengeschwindigkeit die Ausgabequalität nicht beeinträchtigt?

Die Aufrechterhaltung einer hohen Produktionsqualität bei gleichzeitiger Erhöhung der Scherengeschwindigkeit ist ein zentrales Anliegen für Hersteller, die ihre Effizienz optimieren möchten, ohne die Produktintegrität zu beeinträchtigen. Um dieses anspruchsvolle Gleichgewicht zu erreichen, ist ein strategischer Ansatz erforderlich, der verschiedene Faktoren berücksichtigt – von der Anlagenleistung über die Prozesskontrolle bis hin zu Qualitätssicherungsmaßnahmen.

Zunächst muss sichergestellt werden, dass die Scherenanlage die höheren Geschwindigkeiten ohne Einbußen bei Präzision und Genauigkeit bewältigen kann. Dies kann Investitionen in moderne Maschinen mit Funktionen wie automatischer Steuerung, Servomotoren und Echtzeit-Überwachungssystemen erfordern. Darüber hinaus können ein vorbeugendes Wartungsprogramm und regelmäßige Anlageninspektionen dazu beitragen, Probleme zu erkennen und zu beheben, die durch erhöhte Beanspruchung oder Verschleiß entstehen können.

Neben der Ausrüstung ist die Einführung robuster Qualitätskontrollprotokolle entscheidend. Dazu gehört die Implementierung strenger Prüfverfahren in kritischen Phasen des Produktionsprozesses, um Abweichungen oder Mängel im Ergebnis zu erkennen. Durch die Integration von Qualitätsprüfungen und Feedbackschleifen in den Arbeitsablauf können Hersteller Probleme frühzeitig erkennen und beheben, bevor sie eskalieren. So gewährleisten sie auch bei höheren Produktionsgeschwindigkeiten gleichbleibende Qualitätsstandards.

Abschließend

Zusammenfassend lässt sich sagen, dass die Verbesserung der Effizienz von Scherlinien ein vielschichtiges Unterfangen ist, das eine Kombination aus fortschrittlicher Technologie, qualifiziertem Personal, strategischer Planung und strenger Qualitätskontrolle erfordert. Hengli bietet Lösungen, die nicht nur die Produktion beschleunigen, sondern auch höchste Qualitätsstandards erfüllen. Durch eine Partnerschaft mit uns können Sie sicher sein, dass Ihre Scherlinie ein Inbegriff von Effizienz und Exzellenz ist. Wenn Sie Schneiddraht kaufen möchten, kontaktieren Sie uns bitte.

Als professioneller Hersteller von Scherlinien konzentriert sich Hengli auf die Forschung und Entwicklung sowie die Herstellung hochwertiger industrieller Automatisierungsanlagen. Die Hauptprodukte entsprechen den neuesten Technologien weltweit und finden breite Anwendung in wichtigen Branchen der chinesischen Wirtschaft, wie beispielsweise der Automobilherstellung und -teileverarbeitung, der Stahlmetallurgie, der Energieversorgung und der Metallverpackung. Das Unternehmen ist entschlossen, Technologiepionier und Marktführer in der Metalldeckenformung zu werden, auf Innovation zu setzen, Marken aufzubauen und die chinesische Anlagenbauindustrie zu fördern.

Wir bieten Ihnen die passende Lösung, die auf Ihre spezifischen Geschäftsanforderungen zugeschnitten ist. Wir hören Ihnen aufmerksam zu und erarbeiten gemeinsam mit Ihnen alle relevanten Aspekte, darunter Material, Arbeitsaufwand, Bediener und Verpackung. Wir sind spezialisiert auf zuverlässige Maschinen, die Ihre Produktivität steigern, Abfall reduzieren und die Qualität Ihrer Produkte verbessern.

Material: Siliziumstahl und Bandstahl usw. Schnittdicke: 0,2–0,5 mm Schnittbreite: ≥ 71 mm

Material: kaltgewalzter Stahl, Edelstahl usw. Schnittdicke: 0,2–3,0 mm. Schnittbreite: 150–650 mm, 400–1650 mm usw.